Inicialmente, la selección del gas más adecuado para una determinada técnica de soldeo puede parecer una tarea difícil y laboriosa, pero basta con conocer algunas de las propiedades de dichos gases para darse cuenta que es bastante sencillo.

Como vamos a ver, los distintos fabricantes y comercializadores de gases facilitan enormemente esta labor incluyendo en sus webs información muy detallada, respecto a las propiedades de los gases, formularios que indican el gas más adecuado en función de los datos que se introduzcan o fichas de características técnicas muy completas y detalladas.

Cuando consultamos las características técnicas de cualquier gas en las fichas proporcionadas por los fabricantes o distribuidores, podemos observar que nos informan también de algunas de sus características organolépticas como son su color, olor y sabor; no obstante, como sabemos, la mayoría de ellos son incoloros e inodoros, como el Argón (Ar), el Helio (He), el Dióxido de Carbono (CO2), el Oxígeno (O2), el Nitrógeno (N2) o el Hidrógeno (N2), con alguna excepción puntual, como puede ser la del Acetileno, que es incoloro pero de olor levemente dulce.

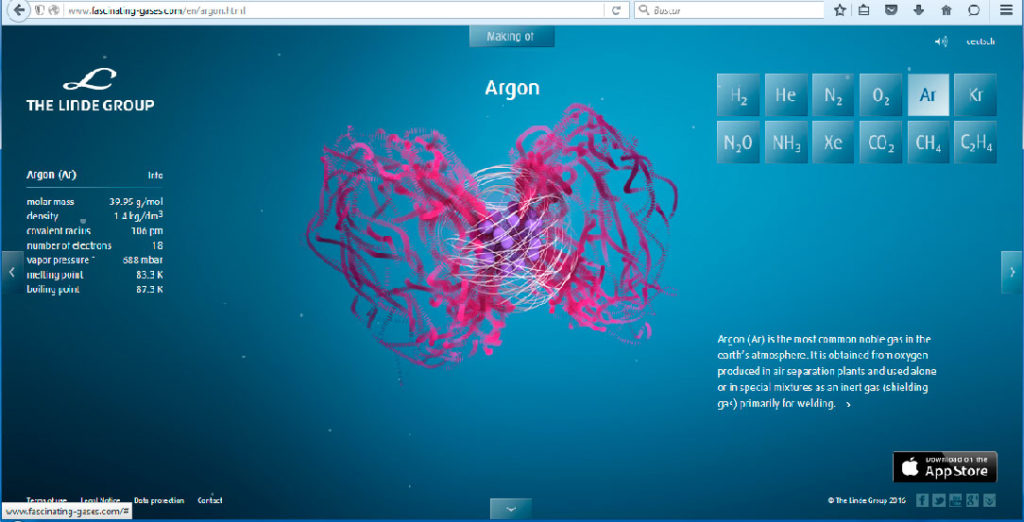

No obstante, el fabricante de gases Linde ha desarrollado una página web en la que podemos “ver y oir” los principales gases.

Para visualizarlos, se han utilizado los valores numéricos de siete de sus propiedades físicas (masa molar, densidad, radio covalente, número de electrones, presión de vapor, punto de fusión y punto de ebullición), que se han introducido como datos a un software específico de cálculo. La interpretación puramente artística de los resultados obtenidos ha sido plasmada en las imágenes que aparecen en la web del grupo Linde, donde se les da “cara” a algunos de los principales gases.

Pero no sólo eso, sino que también se les ha asignado un entorno sonoro a cada uno de ellos, ajustando la “textura” del sonido a la de cada gas. Por ejemplo, el número de voces se relaciona con el número de electrones, y el registro de los acordes con la densidad. De esta forma, encendiendo los altavoces mientas navegamos por la web, podremos “escucharlos”.

Pero no sólo eso, sino que también se les ha asignado un entorno sonoro a cada uno de ellos, ajustando la “textura” del sonido a la de cada gas. Por ejemplo, el número de voces se relaciona con el número de electrones, y el registro de los acordes con la densidad. De esta forma, encendiendo los altavoces mientas navegamos por la web, podremos “escucharlos”.

No obstante, todo lo anterior no nos va a ayudar a seleccionar el gas más adecuado para una determinada aplicación en soldeo. Para ello necesitamos conocer cómo afectan las propiedades de estos gases al arco de soldeo y, en consecuencia, a la calidad del cordón de soldadura, tal y como se explica en los cursos de técnicas de soldeo que se imparten en SEAS. Esta formación técnica, junto con las indicaciones que ofrecen los fabricantes de gases en sus páginas web, nos serán de gran ayuda en la selección del gas a utilizar en función del material a soldar, técnica de soldeo que se va a emplear, espesor del material base y posición de soldeo.

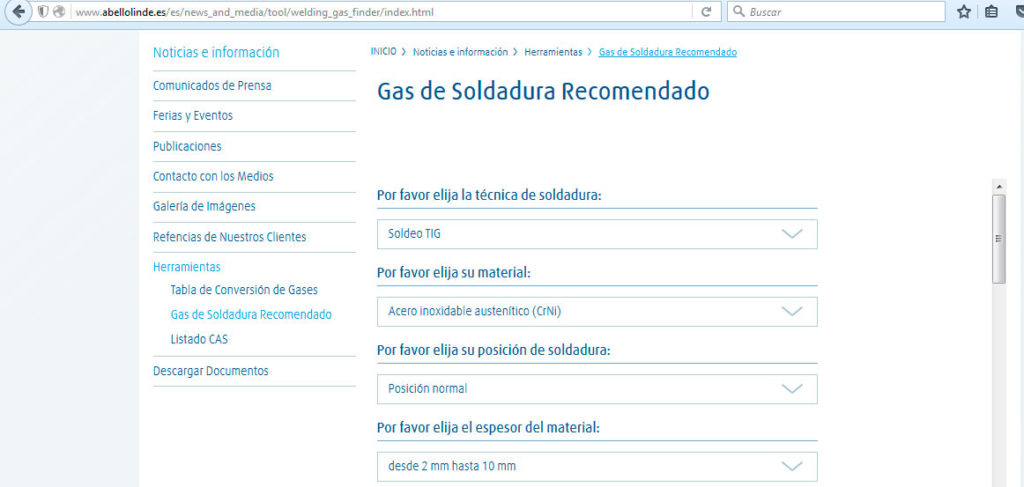

En la web del Grupo Linde y en su apartado “Gas de soldeo recomendado” , podemos observar que, por ejemplo, si introducimos los datos indicados (técnica de soldadura TIG, material acero inoxidable austenítico, posición de soldadura normal y espesor a partir de 10mm), se nos recomienda el empleo de dos posibles gases de protección (Varigon H2 o Varigon H5), basados en mezclas de Argón con hasta un 5% de Hidrógeno.

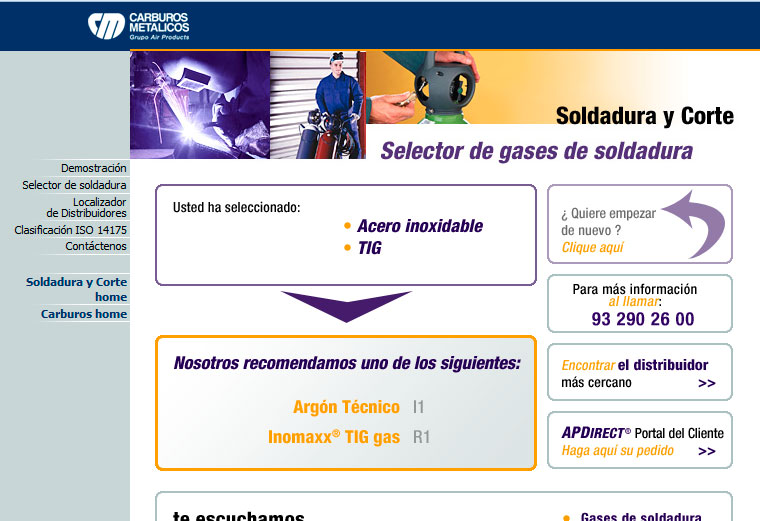

De igual forma, en la página web de Carburos Metálicos encontramos el “Selector de gases de soldadura”. Seleccionando el material a soldar (acero al carbono, acero inoxidable, aluminio) e indicando el proceso de soldeo a utilizar (MIG/MAG o TIG) obtendremos una recomendación del gas de protección a utilizar. Por ejemplo, para el soldeo TIG de acero inoxidable, el resultado de la selección es Argón Técnico o Inomaxx TIG gas.

Evidentemente, ambos fabricantes únicamente hacen referencia en sus web a los gases que comercializan. Pero, como podemos ver, actualmente la selección del gas más adecuado para un determinado proceso de soldeo es una sencilla tarea a la que, sin embargo, no debemos de restarle importancia, puesto que de ella depende en gran parte la calidad de la soldadura que se vaya a ejecutar.

![]() Conoce todos los Cursos de Soldadura que SEAS imparte, con posibilidad de homologación en tig, mig-mag o electrodo revestido.

Conoce todos los Cursos de Soldadura que SEAS imparte, con posibilidad de homologación en tig, mig-mag o electrodo revestido.

Graduado en Ingeniería Mecánica y Máster Universitario en Gestión y Diseño de Proyectos e Instalaciones Industriales. Ingeniero Europeo de Soldadura, Inspector de Construcciones Soldadas y Proyectista Instalador de Energía Solar. Profesor de las áreas de Energías Renovables, Soldadura y Diseño Mecánico en SEAS, Estudios Superiores Abiertos, centro de formación online del Grupo San Valero.