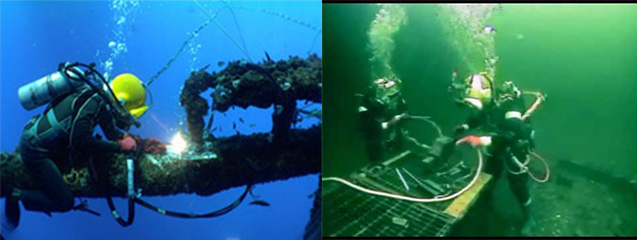

Soldeo húmedo hiperbático

Antes de entrar en materia, recordemos que en el soldeo húmedo hiperbárico tanto el soldador-buceador como la unión soldada que se efectúa están en contacto directo con el agua, sin ningún otro medio que les separe, y a la presión correspondiente a la profundidad del lugar, siendo el proceso de soldeo por arco el más utilizado.

De todos los procesos de soldeo por arco conocidos en la actualidad, el de más amplia aplicación en el soldeo húmedo es el electrodo revestido (designado como proceso 111 o SMAW), pero empleando electrodos con un recubrimiento especial que mantiene su revestimiento protegido del agua.

Técnicas básicas de soldeo húmedo con electrodo revestido

Evidentemente, aunque la técnica aplicada para soldeo submarino se basa en el mismo principio de soldeo por fusión con electrodo revestido, que se desarrolla en el curso de Soldadura con Electrodo Revestido que se imparte en SEAS, es evidente que existen diferencias considerables, que describen a continuación.

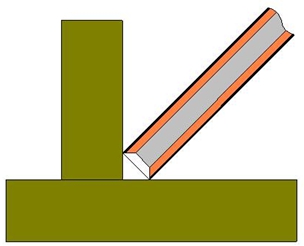

Debido a las condiciones en las que se realiza, en el soldeo submarino no se pueden aplicar las mismas técnicas que las ejecutadas en superficie. La visibilidad suele ser muy reducida, debido a la profundidad y a las burbujas generadas por el propio arco eléctrico, por lo que el seguimiento visual de la junta es inviable prácticamente. Por ello, las piezas a soldar suelen disponerse en ángulo o a solape y el soldador debe seguir la junta deslizando el electrodo por ella, mediante la llamada “técnica del arrastre”. Gracias al grueso revestimiento de los electrodos empleados, se evita que el alma entre en contacto con el metal base y, por lo tanto, que se quede “pegado”.

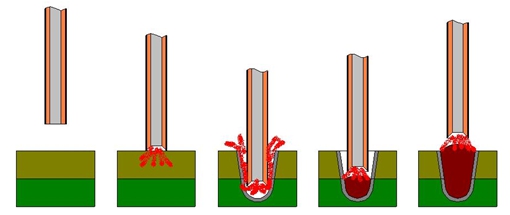

Con el objeto de facilitar la ejecución de uniones soldadas húmedas, independizando su calidad de la habilidad del soldador-buceador y de la visibilidad existente en la zona de soldeo, la empresa británica Speciality Welds ha desarrollado recientemente un procedimiento de soldeo, que se denomina “Hammerhead”. Dicho procedimiento consiste en utilizar un electrodo revestido para realizar la unión de dos chapas a solape mediante la ejecución de un punto de soldadura que perfora la chapa superior hasta llegar a la inferior y rellena el hueco generado con un tapón que la une con la chapa inferior. El soldador no tiene que controlar los parámetros de soldeo, tales como velocidad de desplazamiento, ángulos del electrodo, longitud del arco, etc., asociadas a las habilidades del soldeo convencional. Tampoco hay necesidad de tener buena visibilidad, ya que no es necesario ver ni controlar un arco en el sentido convencional.

Respecto a la resistencia de la unión generada, debido a la posición relativa de las piezas a solape, debe tenerse en cuenta que estará sometida a esfuerzos de cortadura y que la resistencia a cortadura de los metales es menor que su resistencia a tracción; así como que, para calcular la resistencia de la unión, debe considerarse el diámetro del tapón formado y el límite elástico del material de aporte.

Para este procedimiento, junto con la fuente de alimentación en la superficie, se utiliza un sistema de control que se encarga de ajustar la intensidad de soldeo y la duración de cada ciclo. Durante el soldeo dicha intensidad pasa de un valor elevado al principio, para perforar la chapa superior, a un valor menor posteriormente, para rellenar el hueco formado. Los intervalos intensidad/tiempo se seleccionan a partir de una sencilla tabla-guía, en función del espesor de material a soldar y del diámetro del electrodo.

En la primera fase, de perforación, el soldador-buceador debe aplicar una presión suficiente para hacer penetrar el electrodo a través del material. Como es evidente, este método también puede aplicarlo, de forma sencilla, un robot. La segunda fase se inicia automáticamente, al transcurrir el tiempo de duración de la primera. En este caso, el electrodo aporta el material necesario para rellenar el hueco y realizar la unión de ambas chapas, creando el punto-tapón soldado.

El proceso de preparación antes del soldeo se simplifica, ya que no es necesaria una limpieza cuidadosa; tampoco se requieren pasadas adicionales, ni es necesario retirar la escoria entre una y otra pasadas. El sistema de control se encarga de regular los parámetros de soldeo, mediante un temporizador, un selector para la primera corriente alta (intensidad de pico) y un selector para la segunda corriente baja (intensidad de fondo).

Graduado en Ingeniería Mecánica y Máster Universitario en Gestión y Diseño de Proyectos e Instalaciones Industriales. Ingeniero Europeo de Soldadura, Inspector de Construcciones Soldadas y Proyectista Instalador de Energía Solar. Profesor de las áreas de Energías Renovables, Soldadura y Diseño Mecánico en SEAS, Estudios Superiores Abiertos, centro de formación online del Grupo San Valero.