La detección de defectos en las uniones soldadas es de vital importancia para poderlos corregir y evitar que se utilicen construcciones que puedan llegar a fallar durante su uso, ocasionando daños materiales o, incluso, personales.

La inspección macrográfica es fácil de aplicar y de interpretar, permitiendo determinar de forma rápida si un procedimiento de soldeo está dando lugar a defectos internos no admisibles. Conociendo el aspecto que presentan los defectos macrográficos más importantes, es posible identificarlos y relacionarlos con las causas que los producen, pudiendo actuar sobre dichas causas y evitando que vuelvan a aparecer.

A continuación se muestra el aspecto de los defectos que más habitualmente aparecen en las uniones soldadas utilizadas en la fabricación de construcciones soldadas.

El examen visual de las soldaduras permite detectar imperfecciones que pueden ser vistas a simple vista o con la ayuda de ciertos instrumentos, pero siempre se trata de indicaciones externas. Los defectos internos no son, por lo tanto, objeto de este tipo de inspección y deben ser detectados mediante otras técnicas, ya sean tanto destructivas como no destructivas.

Por otra parte, un ensayo radiográfico muestra los defectos internos como sombras sobre una película fotográfica, mientras que una inspección por ultrasonidos los refleja como picos en una pantalla. Ambos ensayos tienen su razón de ser y suelen ser complementarios de otros, como los ensayos de doblado, de dureza, los líquidos penetrantes o las partículas magnéticas. No obstante, se trata de técnicas costosas y que requieren de personal y equipamiento muy especializado.

Una técnica destructiva, pero económica y sencilla, que permite detectar la presencia de defectos en una soldadura es el examen macroscópico, que consiste en cortar el cordón soldado perpendicularmente y observarlo a simple vista o con menos de 50 aumentos, bien antes o después de ser desbastada y atacada dicha sección por un ácido que revelará el contorno de las pasadas que conforman el cordón soldado y la zona afectada por el calor.

Dicha técnica se describe en el Experto de Soldadura Integral de SEAS, Estudios Superiores Abiertos. También se utiliza para la homologación como soldadores de los alumnos que realizan dicho curso, en la modalidad de uniones en ángulo. En el caso de que las soldaduras realizadas por estos alumnos no muestren defectos, se supera la prueba de homologación, entregándose el correspondiente certificado de cualificación como soldador.

A continuación se muestran una serie de macrografías comentadas de distintos defectos que aparecen habitualmente en las uniones soldadas de fabricación.

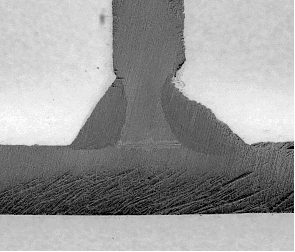

La imagen anterior muestra un defecto relativamente leve: un exceso de penetración. Suele estar permitido hasta un cierto límite por las normativas correspondientes. La causa que lo produce, en la mayor parte de los casos, es un exceso de intensidad de soldeo o a una baja velocidad de desplazamiento. En el caso concreto de la imagen adjunta, la escasa velocidad de soldeo no parece la causa puesto que no se muestra sobreespesor excesivo ni exceso de convexidad, que suelen venir asociadas a un soldeo lento.

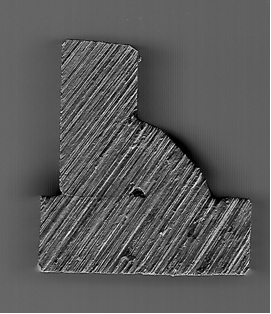

Unión soldada en ángulo de chapa de unos 5 mm, con mordedura considerable en el cordón de uno de los lados

El defecto mostrado en la fotografía anterior (mordedura) tampoco suele considerarse grave, a no ser que sea de la envergadura del de la imagen, causando una importante pérdida de espesor en la pieza soldada. Dicha pérdida de espesor se traduce irremediablemente en una disminución de resistencia y en una alta probabilidad de rotura de la pieza.

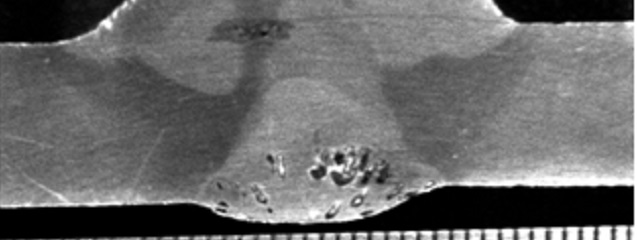

Las inclusiones de escoria, como las de la macrografía anterior, se manifiestan en forma de cavidades rellenas de material “esponjoso”, con bordes irregulares. Evidentemente aparecen únicamente al aplicar procedimientos de soldeo que generen escoria, como por ejemplo el electrodo revestido o el soldeo por arco sumergido. Su importancia, de nuevo, depende de su tamaño, ya que suponen una disminución del área resistente de la pieza.

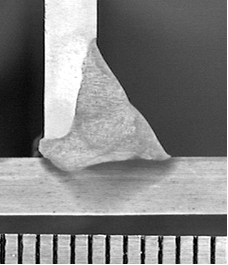

Macrografía de unión en ángulo de chapa gruesa (10mm), sin desbastar, con falta de penetración en la raíz

En este caso, la figura anterior muestra un defecto grave (falta de penetración), ya que supone una disminución en la garganta de la soldadura en ángulo y, por lo tanto, de su resistencia. Debemos ser conscientes de que cualquier defecto que cause pérdida importante de la resistencia, puede producir la rotura catastrófica de una construcción soldada.

En la segunda, y última parte de este artículo, veremos el aspecto macrográfico de otros defectos igualmente importantes, como son la falta de fusión, los rechupes, los poros aislados y vermiculares y otros tipos de faltas de penetración.

Graduado en Ingeniería Mecánica y Máster Universitario en Gestión y Diseño de Proyectos e Instalaciones Industriales. Ingeniero Europeo de Soldadura, Inspector de Construcciones Soldadas y Proyectista Instalador de Energía Solar. Profesor de las áreas de Energías Renovables, Soldadura y Diseño Mecánico en SEAS, Estudios Superiores Abiertos, centro de formación online del Grupo San Valero.

Agustín montelongo

10 noviembre, 2016 at 3:50 amMuchas gracias esto me fue muy útil de seguro sacaré 100

SEAS

9 enero, 2017 at 1:19 pm¡Nos alegramos Agustín!

orlando hilari

16 abril, 2017 at 9:19 pmComo hago la macrografia