Todos sabemos que una soldadura debe ser resistente, al menos tanto o más que el material de las piezas que une; pero ¿cómo de importante en su dureza? ¿Es conveniente que una soldadura tenga una dureza mayor que la del metal base? ¿Puede ser perjudicial? A continuación, intentaremos responder a todas estas preguntas.

La resistencia, la dureza y la tenacidad son conceptos de uso habitual cuando trabajamos con metales, como el acero, pero que habitualmente se confunden entre sí. La resistencia mide la capacidad que tiene un material para soportar cargas; mientras que la tenacidad está relacionada con su aptitud para resistir impactos (golpes o cargas que actúan de forma muy rápida): Por su parte, la dureza esta relacionada con ambas propiedades, ya que un material más resistente también es más duro; pero un material muy duro es menos tenaz. Salvando las diferencias, un sencillo ejemplo sería el cristal, que es resistente y duro, pero no es tenaz, sino frágil ya que rompe fácilmente con un impacto.

Cuando es preciso cualificar un procedimiento de soldeo uno de los ensayos obligatorios es el ensayo de dureza Vickers, lo que hace pensar que realmente es importante conocer la dureza de una unión soldada, no siendo suficiente con conocer su resistencia a la tracción para deducir su comportamiento al ser sometida a cargas durante su uso.

Lo cierto es que el ensayo de tracción de una unión soldada nos proporciona información muy importante, ya que permite conocer la tensión de rotura del material que compone el cordón de soldadura. Como sabemos, dicha tensión debe ser superior a la del metal base y si, durante el ensayo, la rotura se produce fuera de la zona soldada, todavía mejor. Ello nos garantiza que el cordón es capaz de resistir fuerzas mayores que el propio metal de las piezas soldadas.

Entonces, ¿para qué sirve el ensayo de dureza? En ocasiones, su utilidad es evidente, ya que si la soldadura se realiza en ángulo no es posible extraer una probeta alargada para someterla al ensayo de tracción. Pero aun cuando fuera posible, como vamos a ver, la dureza es un dato de gran importancia, complementario a la información que nos facilitan el resto de ensayos, incluyendo el de tracción.

¿Cómo se mide la dureza?

La dureza de los metales está relacionada con la oposición que presentan a ser penetrados por un indentador (de carburo de tungsteno, con forma de esfera o de cono, o de diamante con forma de pirámide) bajo una carga controlada y durante un tiempo determinado.

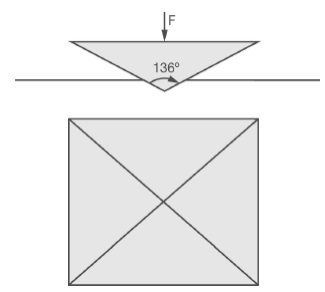

El método usado en las uniones soldadas es el ensayo Vickers, que utiliza como penetrador un diamante piramidal de base cuadrada y ángulo entre caras de 136º. Recordemos que el diamante es el material más duro conocido hasta el momento, aunque recientemente ha sido desbancado por el grafeno, compuestos que “curiosamente” derivan ambos del carbono.

Tras actuar el penetrador sobre la superficie de la pieza de metal durante un tiempo determinado y bajo una carga controlada, se retira y se mide la huella que ha dejado Dicha huella tendrá forma cuadrangular, por lo que se determinan ambas diagonales y se calcula su valor medio. Evidentemente, un mayor tamaño de huella será indicativo de una menor dureza del metal.

Las cargas aplicables pueden llegar hasta los 100 kilopondios, pero en soldadura el valor estándar es de 10 kilopondios (98,07 newton). Se aplican de forma gradual hasta alcanzar el máximo a los 15 segundos y se dejan actuando durante 10 segundos más. La norma que recoge estos y más detalles del ensayo es la UNE-EN ISO 6507-1 “Materiales metálicos, Ensayo de dureza Vickers. Parte 1. Método de ensayo”.

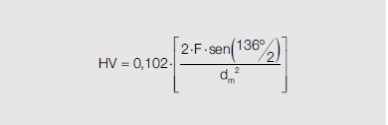

Para obtener el valor de dureza se utiliza la siguiente expresión, donde “F” es la carga de ensayo, en newton (N), y “dm” es el valor medio de las diagonales de la huella, en milímetros (mm):

Además, en el caso de ensayos de dureza sobre soldaduras, se aplica también la norma UNE-EN ISO 9015-1, que especifica detalles particulares que deben tenerse en cuenta. Por ejemplo, respecto a la extracción de la probeta, que debe ser obtenida mediante un corte transversal de la unión soldada, realizándose uno o más barridos de 15 indentaciones cada uno. Una indentación es cada una de las marcas que deja el diamante sobre la superficie del metal una vez retirado el peso que actúa sobre él. Dichos barridos se realizan en determinadas posiciones sobre la probeta:

- Barrido a unos 2 mm bajo la superficie del anverso de la unión.

- Barrido en la zona de la raíz del cordón

- Barrido a unos 2 mm bajo la superficie del reverso de la unión, cuando se ha realizado la soldadura por ambas caras..

En cada barrido, se hacen 3 indentaciones en la zona del material base de una de las piezas, 3 más en la zona afectada térmicamente (ZAT) de esa misma pieza y otras 3 en la zona del material de aporte (el cordón propiamente dicho), repitiéndose de igual forma en la otra pieza con 3 indentaciones en su ZAT y otras 3 en el material base.

¿Cuáles son los resultados?

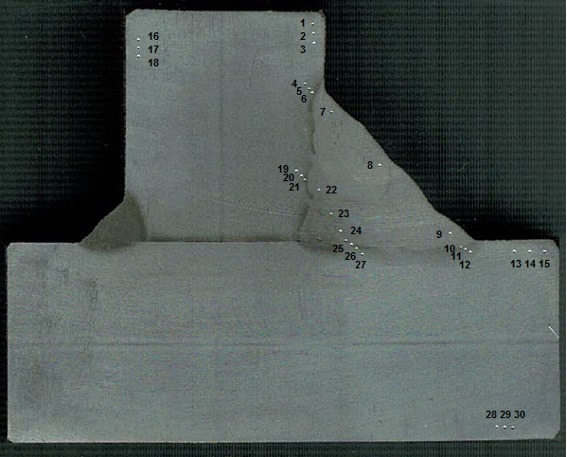

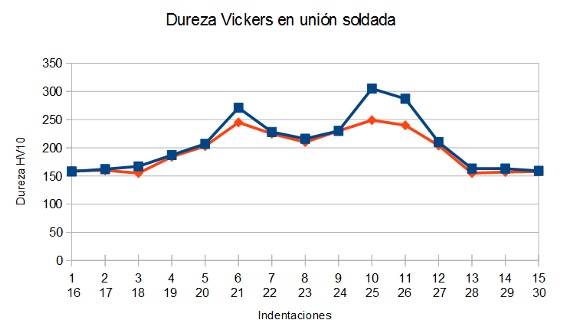

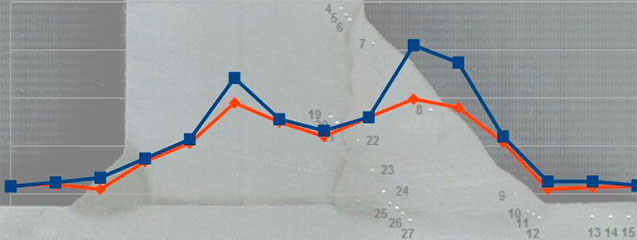

En la imagen siguiente puede verse, a modo de ejemplo, el detalle del ensayo realizado a una unión soldada en ángulo de 2 chapas de 30 mm de espesor de acero S355, con un barrido a unos 2 mm de la superficie y otro barrido en la zona de la raíz.

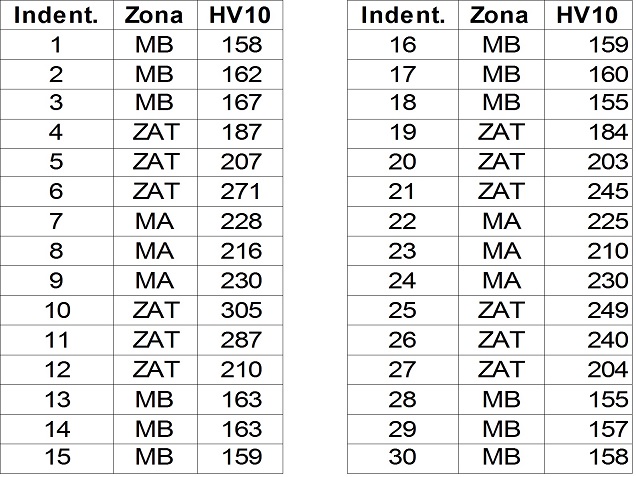

Los valores obtenidos pueden listarse en una tabla similar a la siguiente:

Y también pueden representarse en una gráfica, lo que permite valorar los resultados de una forma muy rápida, casi mediante un simple vistazo.

En este ejemplo, puede observarse claramente que la dureza del metal base (MB) está en torno a 160 HV10, pero la dureza en la zona afectada por el calor (ZAT) casi se ha duplicado, alcanzando un máximo de 305 HV10. Ello es debido a la transformación que sufre la microestructura del metal base más cercano al cordón de soldadura, al ser calentado hasta casi su temperatura de fusión y ser enfriado de forma más o menos rápida.

¿Cómo se evalúa?

De una forma sencilla, puede decirse que si el enfriamiento es muy brusco, el material puede sufrir un temple e incrementar su dureza de forma considerable, disminuyendo también su tenacidad, pudiendo causar grietas y producir una rotura frágil y catastrófica de la unión al ser sometida a cargas.

De ahí la importancia de mantener dentro de límites razonables el incremento de la dureza durante los procesos de soldeo. Dichos límites suelen estar definidos en las normas aplicables o, en caso necesario, deben fijarse en los procedimientos escritos de soldeo, siendo habituales los siguientes valores, según el grupo al que pertenezca el acero:

| Grupo de acero | Sin tratamiento térmico | Con tratamiento térmico |

| 1 y 2 | 380 | 320 |

| 3 | 450 | 380 |

| 4 y 5 | 380 | 350 |

| 6 | – | 350 |

| 9 | 350-450 según subtipo | 300-350 según subtipo |

Imagen_06: Valores límite de dureza (HV10) admisible para cualificación de procedimientos.

A efectos de la tabla anterior, y de una forma simplificada, los aceros se consideran agrupados de la siguiente forma:

| Grupo de acero | Tipo de acero |

| 1 | Aceros con límite elástico menor de 460 N/mm2 y contenido de carbono no mayor de 0,25% |

| 2 | Aceros de grano fino con tratamiento termomecánico y aceros de moldeo con límite elástico mayor de 360 N/mm2 |

| 3 | Aceros templados y revenidos |

| 4 | Aceros aleados con Cr-Mo-Ni con bajo vanadio |

| 5 | Aceros al Cr-Mo sin vanadio |

| 6 | Aceros aleados Cr-Mo-Ni con alto vanadio |

| 9 | Aceros aleados al Níquel |

Imagen_07: Tabla resumida de agrupamiento de aceros (según CR-15608).

Por lo tanto, si hacemos referencia de nuevo al ejemplo que hemos mostrado anteriormente, al tratarse de un acero perteneciente al grupo 1, el límite admisible de dureza sin tratamiento térmico sería de 380 HV10, lo que indicaría que la soldadura se ha ejecutado correctamente.

En conclusión, es evidente que el ensayo de dureza de una unión soldada nos proporciona información fundamental, permitiéndonos detectar soldaduras que no se han ejecutado correctamente y que, por lo tanto, pueden llegar a romper durante su puesta en carga.

![]() Si te ha gustado este interesante artículo, te animamos a leer más noticias sobre producción y mantenimiento en nuestro blog Además si quieres seguir formándote en estos temas, puede que sean de tu interés nuestros cursos de homologación en soldadura.

Si te ha gustado este interesante artículo, te animamos a leer más noticias sobre producción y mantenimiento en nuestro blog Además si quieres seguir formándote en estos temas, puede que sean de tu interés nuestros cursos de homologación en soldadura.

Graduado en Ingeniería Mecánica y Máster Universitario en Gestión y Diseño de Proyectos e Instalaciones Industriales. Ingeniero Europeo de Soldadura, Inspector de Construcciones Soldadas y Proyectista Instalador de Energía Solar. Profesor de las áreas de Energías Renovables, Soldadura y Diseño Mecánico en SEAS, Estudios Superiores Abiertos, centro de formación online del Grupo San Valero.

Lucas And´rés Lombardi

8 mayo, 2024 at 5:11 pmHola, gracias por este gran aporte. Me gustaría saber de donde salen o se obtienen los valores de la imagen 06 : «Imagen_06: Valores límite de dureza (HV10) admisible para cualificación de procedimientos». Espero me puedan brindar una respuesta, muchas gracias.