Imagen cortesía de ESAB, revista Svetsaren, vol.62, Nº1, 2007

Cualquier soldador experimentado conoce de sobra la “regla de oro” para seleccionar el electrodo o el hilo a emplear para soldar cualquier material metálico. Dicha regla dice que el material de aporte debe tener una composición química “similar” a la del material base y su resistencia mecánica debe ser ligeramente superior a la del material base.

Si bien el criterio de la resistencia mecánica es aplicable igualmente para los aceros inoxidables, no lo es tanto lo dicho respecto a su composición química, ya que debe ser interpretada como que debe ser “compatible” con la del metal base.

De esta forma, el diagrama de Schaeffler se convierte en una herramienta gráfica extremadamente útil, ya que permite determinar si un determinado electrodo o hilo es compatible con el material base que se quiere soldar. Si quieres convertirte en un excelente técnico de soldeo es conveniente que sepas cómo se utiliza y cómo se debe interpretar dicho diagrama.

Antes de nada, debemos recordar que los aceros inoxidables son aleaciones de hierro y carbono (al igual que cualquier otro acero), pero con un importante elemento más de aleación, como es el cromo, y además en un porcentaje elevado (al menos del 10%). Este elemento es el que le confiere la propiedad inoxidable. Además, puede llevar otros aleantes que le aportan propiedades adicionales, como por ejemplo la resistencia a temperaturas criogénicas (bajo cero).

En función de su composición química y de sus propiedades, pueden diferenciarse 4+1 (cuatro más uno) tipos de aceros inoxidables: ferríticos, austeníticos, martensíticos, dúplex (austeno-ferríticos) y, finalmente, un grupo especial de aceros inoxidables endurecibles por precipitación.

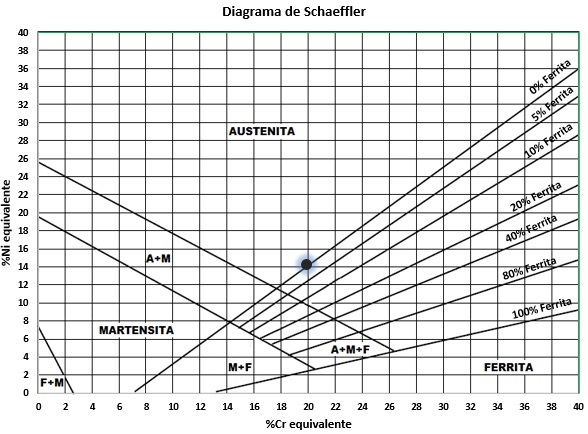

De esta forma, la primera utilidad que nos presta el diagrama de Schaeffler es determinar el tipo de acero inoxidable que tenemos entre manos. Si observamos el aspecto de dicho diagrama, podemos ver que en el eje X (horizontal) se muestra el valor del Cromo Equivalente, mientras que en el eje Y (vertical) aparece el valor de Níquel Equivalente.

Tanto el Cromo Equivalente (Creq) como el Níquel Equivalente (Nieq) de un determinado acero inoxidable se calcula utilizando las siguientes expresiones, en las que se debe de introducir la composición química del acero:

Creq = %Cr + %Mo + 1,5·(%Si) +0,5·(%Nb)

Nieq = %Ni + 30·(%C) + 0,5·(%Mn)

Como ejemplo, imaginemos que utilizamos como metal base el inoxidable X5CrNiMo17-12-2 (EN 1.4401, AISI 316), con la siguiente composición química:

C=0,06%; Si=0,6%; Mn=1,8%; Mo=2%; Cr=17%; Ni=11,5%

Sustituyendo en las respectivas fórmulas:

Creq = %Cr + %Mo + 1,5·(%Si) +0,5·(%Nb) = 17 + 2 + 1,5 x 0,6 + 0,5 x 0 = 19,9 %

Nieq = %Ni + 30·(%C) + 0,5·(%Mn) = 11,5 + 30 x 0,06 + 0,5 x 1,8 = 14,2 %

Y, si lo representamos sobre el diagrama, podemos observar que se sitúa en la zona correspondiente a la estructura austenítica, con 0% de estructura ferrítica, por lo que podemos decir que se trata de un acero inoxidable austenítico.

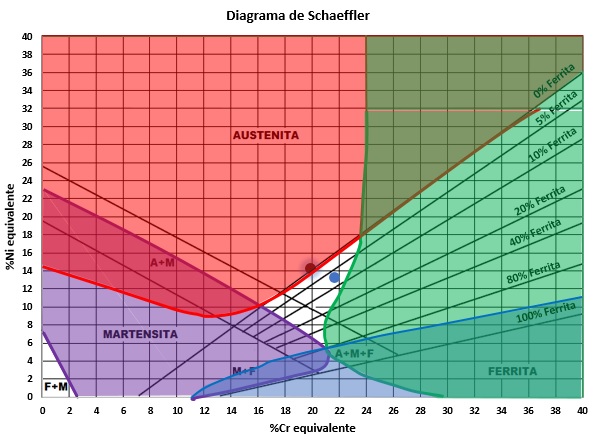

Pero la utilidad principal del diagrama de Schaeffler se manifiesta sobre todo cuando pretendemos soldar un acero inoxidable, ya que permite predecir la posible aparición de defectos graves en la soldadura en función de la estructura resultante en el cordón. Dichos defectos se representan en el diagrama mediante zonas coloreadas que corresponden a:

-Zona roja: Riesgo de fisuración en caliente por encima de 1250°C

-Zona verde: Riesgo de fragilidad (por fase sigma) entre 500 y 900°C

-Zona azul: Crecimiento de grano por encima de 1150°C

-Zona violeta: Fisuración por temple por debajo de 400°C

Para ello, debemos de calcular y representar el cromo equivalente (Creq) y el níquel equivalente (Nieq) del metal de aporte. Es decir, se usan las mismas expresiones que anteriormente, pero en este caso se introduce la composición química del electrodo, del hilo o de la varilla utilizada en el soldeo.

Supongamos que utilizamos un electrodo revestido del tipo 316L con la siguiente composición química:

C=0,025%; Mn=0,8 %; Si=0,8%; Cr=18,0%; Ni=12,0%; Mo=2,5%

Realizando el cálculo correspondiente:

Creq = %Cr + %Mo + 1,5·(%Si) +0,5·(%Nb) = 18 + 2,5 + 1,5 x 0,8 + 0,5 x 0 = 21,7%

Nieq = %Ni + 30·(%C) + 0,5·(%Mn) = 12 + 30 x 0,025 + 0,5 x 0,8 = 13,2%

Este punto se ha representado en el diagrama anterior, observando que se trata de un inoxidable austeno-ferrítico, con aproximadamente un 7% de ferrita.

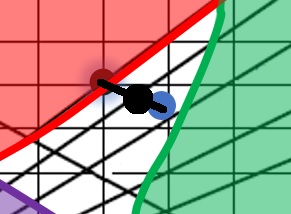

A continuación, para predecir la estructura resultante en el cordón soldado, unimos ambos puntos obtenidos sobre el diagrama mediante una recta, tal y como se observa en la figura siguiente (donde puede verse el área aumentada convenientemente). El punto resultante se sitúa sobre dicha recta, más desplazado hacia uno u otro extremo en función de la dilución conseguida en el cordón, que se valora en un 30-40% para el proceso de soldeo con electrodo revestido.

Como conclusión, se observa que la estructura del cordón resultante será austeno-ferrítica, con un 5% de ferrita, y sin riesgo de defectos graves durante el proceso de soldeo, puesto que no se localiza sobre ninguna de las zonas coloreadas, lo cual es un buen resultado.

En el caso de que el punto resultante se situase sobre una zona coloreada de riesgo deberían de tomarse medidas adicionales durante el soldeo para evitar dicho riesgo.

Como puedes ver, además de conocer los equipos de soldeo, los gases de protección a utilizar, la técnica de soldeo…, tal que como se explica en nuestros cursos de soldadura (https://www.seas.es/areas/soldadura), saber utilizar el diagrama de Schaeffler es de gran importancia para cualquier técnico que pretenda resolver con éxito la unión soldada de cualquier acero inoxidable.

Si te ha interesado este interesantísimo artículo de Luis Carlos Gracia, docente de SEAS e Ingeniero Europeo de Soldadura, y quieres seguir ampliando información sobre estos temas, puedes leer más contenidos relacionados con la soldadura y la producción industrial en nuestro blog.

Graduado en Ingeniería Mecánica y Máster Universitario en Gestión y Diseño de Proyectos e Instalaciones Industriales. Ingeniero Europeo de Soldadura, Inspector de Construcciones Soldadas y Proyectista Instalador de Energía Solar. Profesor de las áreas de Energías Renovables, Soldadura y Diseño Mecánico en SEAS, Estudios Superiores Abiertos, centro de formación online del Grupo San Valero.

Eddy Neyra

24 enero, 2021 at 7:13 pmExcelente articulo.

Me gustaria ller alo similar sobre la soldadura para el hierro gris (fundido). Ya que tengo bastantes inconvenientes en este tema al aplicar soldadura en partes de bombas de agua.

Luis Carlos Gracia

6 septiembre, 2021 at 8:39 amMuchas gracias, Eddy. Me alegro de que te haya parecido interesante el artículo.

Para el hierro fundido (en concreto para la fundición gris, a la que entiendo que te refieres) no es aplicable el diagrama de Schaeffler. Tomo nota para preparar un nuevo artículo al respecto. No obstante, te adelanto que lo recomendable es usar un material de aporte con base níquel (entre un 100% y un 60%), ya que el níquel tiene cierta elasticidad y facilita la dilatación y la contracción de la fundición. También es importante controlar las temperaturas durante el soldeo para reducir al mínimo esas dilataciones y contracciones, por lo que es importante precalentar, soldar en tramos cortos (en torno a 25 mm), evitar también soldar todo el cordón en el mismo sentido y, una vez finalizado el soldeo, realizar un enfriamiento controlado y lento, si es necesario empleando mantas térmicas.