En la actualidad, con la finalidad de poder optimizar los recursos y lograr a cumplir con la gestión del mantenimiento, la tendencia en la industria es la aplicación del mantenimiento predictivo.

El mantenimiento predictivo consiste en relacionar una variable física medible, con el desgaste o estado de una máquina, por lo tanto podemos decir que el mantenimiento predictivo se basa en la medición, seguimiento y monitorización de parámetros, de esta manera estamos controlando los parámetros y condiciones de funcionamiento de los equipos, con la finalidad que se detecte el desgaste o desperfecto de los equipos se realice la intervención.

Uno de los inconvenientes de esta técnica es que se deben de tener altos conocimientos de la tecnología a utilizar así como realizar una buena gestión de valores de pre-alarma y de actuación de todos los parámetros que se deben de medir. Posteriormente debemos de realizar un seguimiento de la tendencia de los valores, tomados.

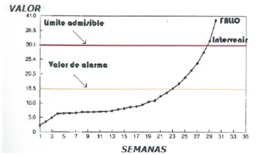

A continuación damos una gráfica donde podemos ver el seguimiento de vibración de rodamientos.

En dicha gráfica se tiene un valor alcista de vibraciones, alcanzando un determinado valor considerado máximo es conveniente reemplazar el rodamiento. En el caso de tomar la decisión de no cambiar el rodamiento, puede ocurrir que el rodamiento deje de realizar su función y provoque una avería de mayor calibre. Podemos llegar a la conclusión que esta técnica de mantenimiento nos permite localizar el fallo, y anticiparnos a la avería, por lo tanto anticiparnos a la parada del equipo.

El mantenimiento predictivo ofrece ventajas frente al mantenimiento preventivo, podemos destacar las siguientes:

- Optimización de los materiales, ya que las piezas de repuesto son cambiadas cuando se ha realizado un seguimiento, y por lo tanto cuando hemos cuantificado su desgaste, por lo tanto estamos optimizando los repuestos. Como es de sentido común, contra mayor sea el coste de las piezas de repuesto más vamos a justificar una técnica de mantenimiento predictivo.

- Podemos realizar la gestión del almacén de acuerdo a la toma de valores, por lo tanto estamos minimizando el Stocks de mantenimiento, como consecuencia reducimos los costes de mantenimiento.

- Normalmente la toma de las variables, o mediciones se realizan mediante sensores o equipos, que no hace falta realizar un paro en los equipos, por lo tanto vamos a reducir las paradas.

Las principales técnicas de mantenimiento predictivo más habituales son las siguientes; análisis de vibraciones, termografías, boroscopias, análisis de aceites, análisis de ultrasonidos, análisis de humos de combustión.

Dichas técnicas serán analizadas individualmente en próximas publicaciones, pueden ser estudiadas en nuestra asignatura de gestión de mantenimiento.

![]() Si te ha gustado este interesante artículo, te animamos a seguirnos también en nuestras redes sociales o leer más artículos relacionados con el mundo del mantenimiento en nuestro blog. Igualmente, también puedes visitar nuestra web, para conocernos un poco más y ver nuestra oferta formativa de más de 200 cursos en modalidad online.

Si te ha gustado este interesante artículo, te animamos a seguirnos también en nuestras redes sociales o leer más artículos relacionados con el mundo del mantenimiento en nuestro blog. Igualmente, también puedes visitar nuestra web, para conocernos un poco más y ver nuestra oferta formativa de más de 200 cursos en modalidad online.

Bachelor en Mantenimiento Industrial y Gestión de la Producción, Máster Universitario en Tecnologías de los Sistemas de Energía Solar Fotovoltaica. Coordinador docente de las áreas de calidad, diseño mecánico, energías renovables, ingeniería civil, mantenimiento y soldadura. Profesor del área de energías renovables y gestión de mantenimiento en SEAS. Puedes visitar su perfil en LinkedIn.