Con los conocimientos suficientes, el diseño de uniones soldadas es relativamente sencillo, puesto que se basa en realizar un predimensionado en función de la geometría de las piezas a unir; no obstante, ese prediseño deberá ser verificado mediante el cálculo de su resistencia frente a las cargas que debe soportar.

En este artículo vamos a ver cómo el software Solid Edge (SIEMENS), de dibujo mecánico y modelado 3D, permite realizar una verificación previa del diseño mediante simulación, antes de proceder a realizar un cálculo más detallado.

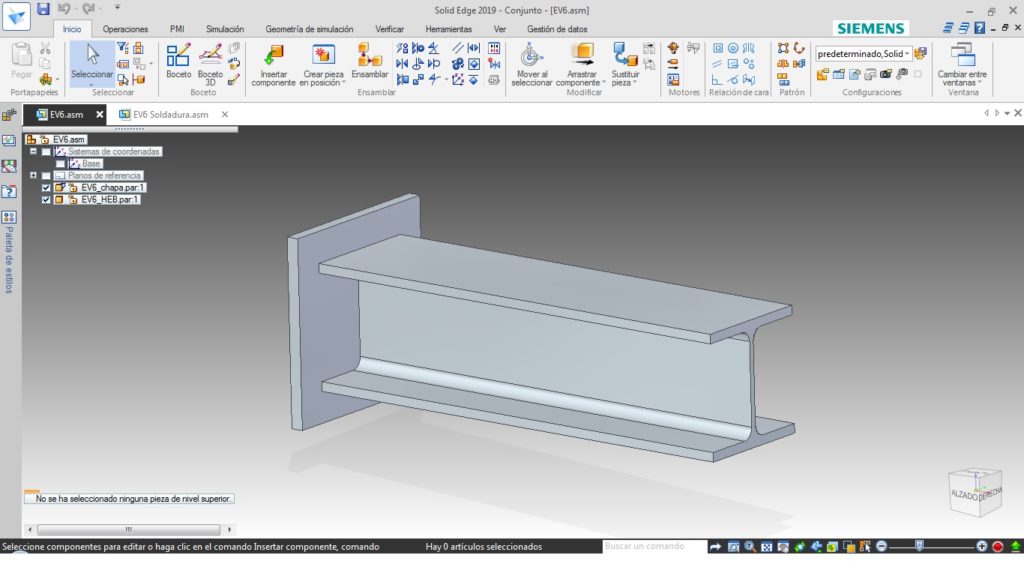

Siempre que tengamos que enfrentarnos al diseño de una unión soldada, como información previa, contaremos con la geometría de las piezas a unir. En el ejemplo que vamos a usar, supondremos que se trata de resolver la unión soldada de un perfil HEB-200 a una chapa de acero de 20 mm de espesor. En cualquier caso, deberemos comenzar creando ambas piezas y “ensamblarlas” en un conjunto con el software de diseño tridimensional que vayamos a utilizar, Solid Edge en nuestro caso.

A continuación, introduciremos la soldadura entre ambas piezas. Imaginemos que el primer planteamiento es realizar un cordón soldado en ángulo en la parte exterior de cada ala del perfil HEB-200. Por lo tanto, se tratará de una soldadura de 200 mm de longitud, igual a la longitud del ala. Pero, ¿qué garganta utilizaremos? Como sabemos, la garganta es la altura del triángulo isósceles inscrito en el cordón y de ella depende la resistencia de la soldadura: a mayor garganta, mayor sección resistente y, por lo tanto, mayor resistencia por cada centímetro de longitud del cordón. En el predimensionado, la garganta se suele tomar entre 0,5 y 0,7 veces el espesor mínimo de las piezas a unir, pero ¿será suficiente?.

Evidentemente, la resistencia del cordón también depende del material de aporte (electrodo, hilo o varilla) utilizado en el soldeo; pero esa es otra “historia”. En este caso, supondremos que usamos un material de aporte adecuado, cuya resistencia es al menos igual al del material base, como se recomienda en los manuales y catálogos técnicos de soldeo.

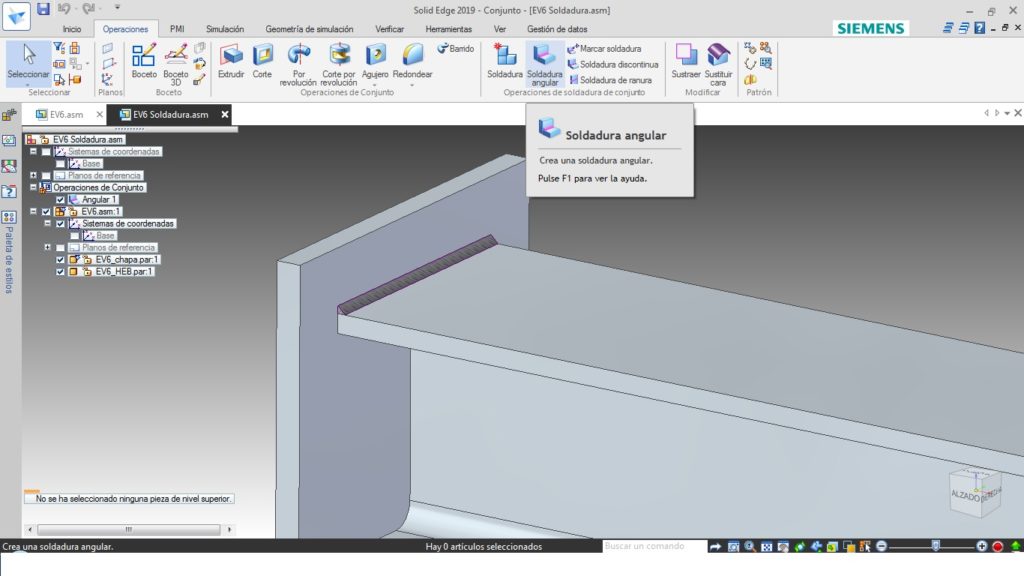

Solid Edge cuenta con comandos específicos para materializar una unión soldada, por lo que haremos uso de ellos. Bastará indicar las piezas que quieren soldarse y la/s aristas/s que deben quedar unidas para que el software implante un cordón soldado entre ellas.

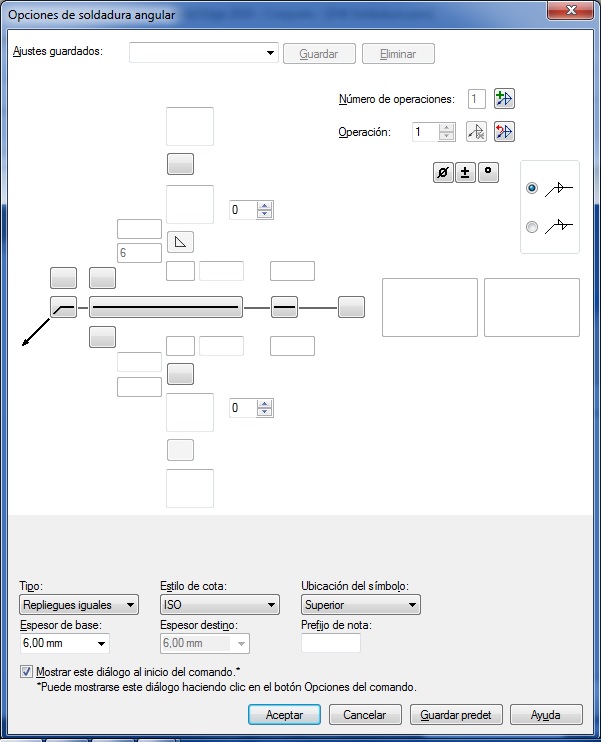

Las características de dicho cordón pueden definirse hasta el más mínimo detalle mediante el correspondiente cuadro de diálogo. Aunque puede ser suficiente con introducir el valor de la garganta. es posible indicar si la soldadura debe realizarse en obra o en taller; si el cordón debe ser cóncavo, convexo o plano; si es un cordón “todo alrededor”; o incluso el proceso de soldeo a utilizar: electrodo revestido, soldeo MAG, soldeo TIG, arco sumergido, etc.

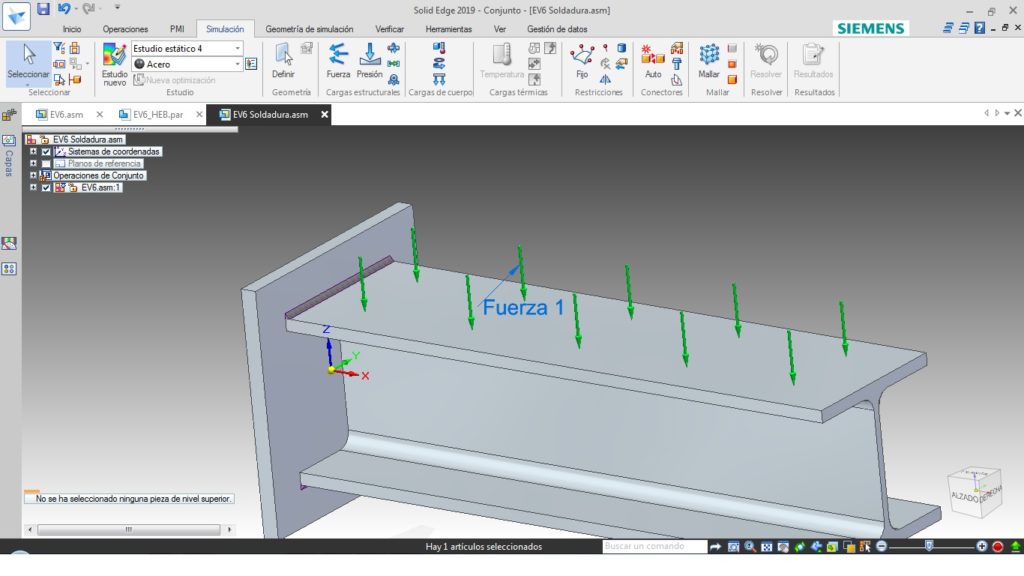

El siguiente paso será definir las cargas externas que actúan sobre las piezas y que deberán de ser soportadas y transmitidas por la unión soldada. Estas fuerzas crearán las tensiones y deformaciones que pueden producir la rotura total o parcial de las piezas o del cordón, en el caso de que superen los valores máximos admitidos por el tipo de acero utilizado. Haciendo uso del comando correspondiente, podrán introducirse cargas lineales o distribuidas, par, desplazamiento, etc., en las distintas direcciones del espacio tridimensional, así como su valor correspondiente.

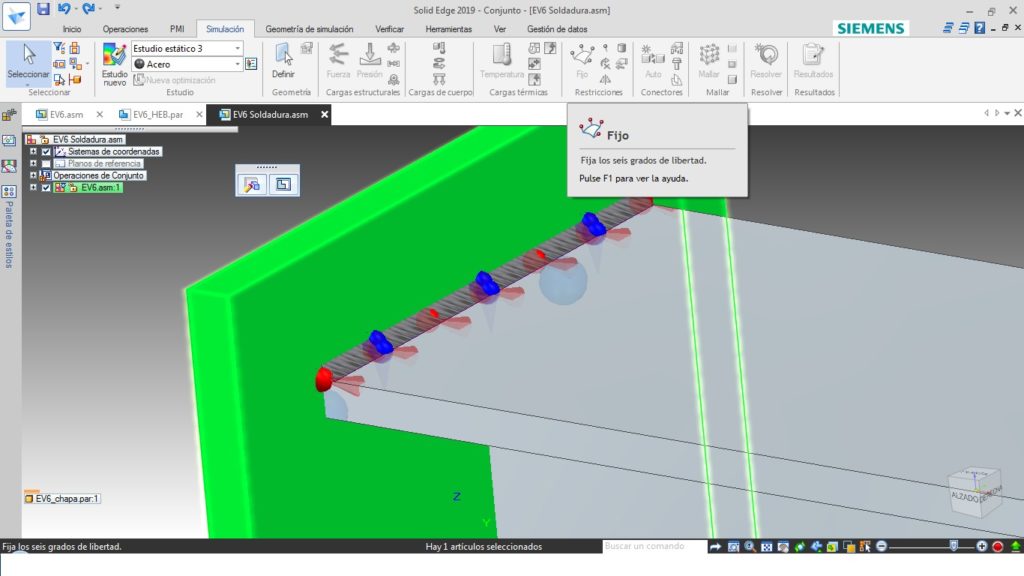

También es necesario establecer las restricciones de las piezas que sea necesario, es decir, fijar o no cada uno de los grados de libertad existentes: tres grados de libertad de desplazamiento (uno en cada dirección del espacio tridimensional) y tres grados de libertad de rotación (según cada uno de los ejes X, Y y Z). De igual forma deberán especificarse los conectores entre las piezas, es decir, las condiciones de conexión existentes y las caras que “realmente” están conectadas entre sí. Tanto conectores como restricciones se visualizarán mediante símbolos con forma circular o cónica (según el caso) en colores rojo o azul.

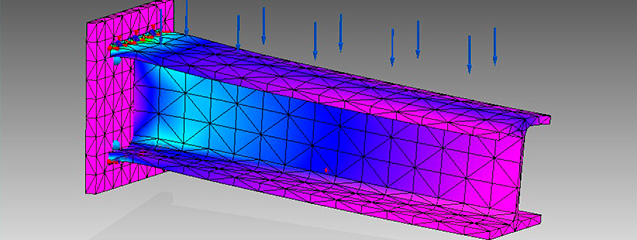

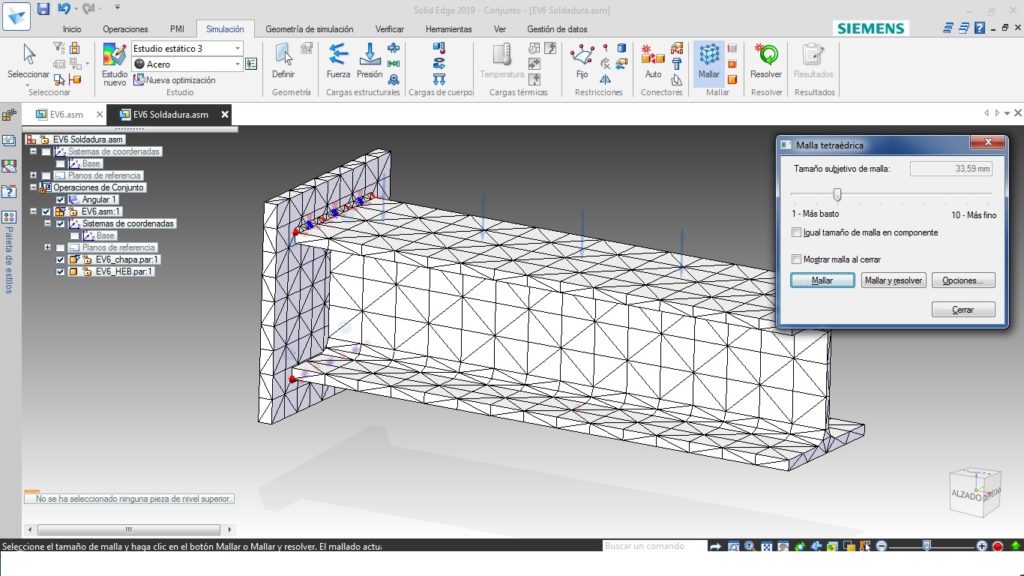

Una vez hecho todo lo anterior, ya puede procederse al cálculo, pero aún queda un paso previo como es el mallado. Al fin y al cabo, Solid Edge realiza el cálculo mediante la técnica de elementos finitos, por lo que debe “transformar” las piezas sólidas en una especie de estructura triangular espacial, conformada por nudos interconectados por barras imaginarias dispuestas en forma de tetraedros.

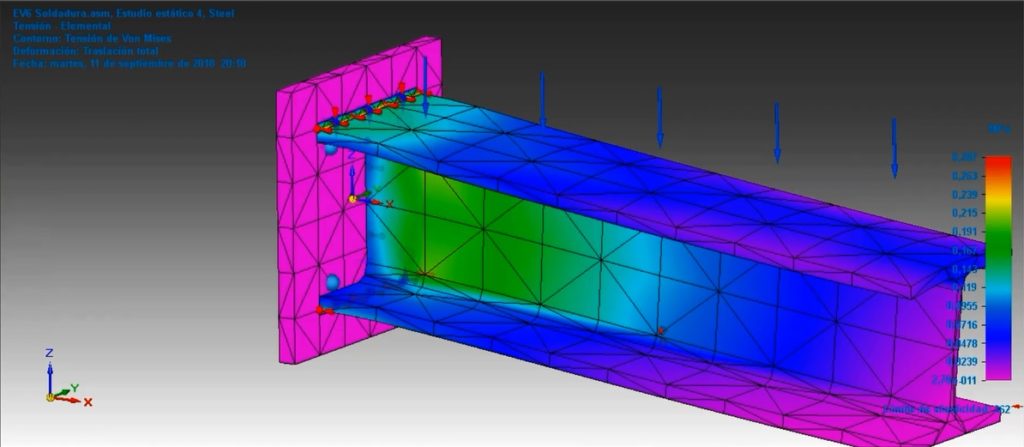

Tras el proceso de cálculo, usando el comando “Resolver”, podremos ver las tensiones existentes en cada punto representadas mediante un código de colores, así como la deformación del conjunto cuando está sometido a las cargas estructurales que se han previsto. El color rojo indica la tensión máxima existente en el conjunto analizado. Si el valor de tensión representada por ese color rojo es superior al límite elástico del material, indica que existe riesgo de rotura, por lo que la soldadura deberá ser modificada, incrementando su garganta, o deberán añadirse otras soldaduras, por ejemplo en la zona del alma del perfil HEB.

Incluso, activando el comando “Animar”, se generará un vídeo en el que podremos observar la puesta en tensión y/o la progresión de la deformación a medida que las cargas estructurales aumentan desde cero hasta su valor máximo previsto. Usando el zoom podremos observar la zona o zonas en concreto en las que se alcanza la tensión máxima, marcadas en color rojo.

Como puede verse, se trata de un proceso relativamente rápido y sencillo que permite una comprobación muy precisa del predimensionado de una unión soldada, siendo de gran utilidad para los técnicos de diseño mecánico.

Luis Carlos Gracia

Graduado en Ingeniería Mecánica

Ingeniero Europeo de Soldadura

Profesor del área Industrial de SEAS

Si te ha interesado este artículo de nuestro profesor Luis Carlos Gracia y quieres seguir ampliando información sobre estos temas, en SEAS podemos ayudarte con nuestro Curso de Solid Edge o los Cursos de Soldadura.

Graduado en Ingeniería Mecánica y Máster Universitario en Gestión y Diseño de Proyectos e Instalaciones Industriales. Ingeniero Europeo de Soldadura, Inspector de Construcciones Soldadas y Proyectista Instalador de Energía Solar. Profesor de las áreas de Energías Renovables, Soldadura y Diseño Mecánico en SEAS, Estudios Superiores Abiertos, centro de formación online del Grupo San Valero.