La palabra cermet proviene de las palabras “cerámica” y “metal” (CERámica METal) y se utiliza para el Diseño Mecánico.

Combina por tanto las propiedades óptimas de la cerámica (resistencia a altas temperaturas y dureza) y del metal (capacidad de someterse a cierta deformación plástica, por ejemplo).

Los cermet pueden considerarse un metal duro, pero hecho de componentes diferentes. Es un producto pulvimetalúrgico, siendo prensados y después sinterizados. Las partículas duras están basadas en titanio (Ti), como por ejemplo carburo de titanio (CTi), carburo nitruro de titanio (CNTi) o nitruro de titanio (NTi). Recordemos que en los metales duros, sin embargo, las partículas duras son principalmente carburo de tungsteno (CW).

Este tipo de material es antiguo (desde 1929), pero eran demasiado frágiles. No ha sido hasta el incremento de sus condiciones y los métodos de fabricación, cuando han experimentado un crecimiento en su uso.

APLICACIONES DE LOS CERMET

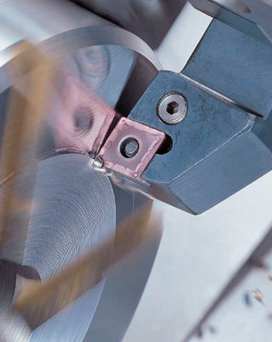

Las aplicaciones típicas son idóneas para acabado en torneado de acero, donde es necesaria una precisión elevada. Esto no sólo afecta a la calidad superficial, sino cuando se desea conseguir unas tolerancias estrechas y además en gran número de piezas (a efectos prácticos, una larga vida de la herramienta). En resumen, son idóneas para acabados en torneado de piezas de acero, cuando el volumen de producción es muy alto (grandes series de piezas), o cuando el desgaste con grietas se traduzca en un acabado superficial deficiente que haga bajar la producción.

Figura 1. Plaquita de cermet de 35º (fuente SANDVIK COROMANT)

Comparado con el metal duro, el cermet tiene mejor resistencia al desgaste y menor tendencia al empastamiento. Ofrecen mayor dureza en caliente que el carburo, lo cual significa que mantienen mayor resistencia al desgaste a altas temperaturas; como resultado, pueden incrementarse las velocidades de corte sin comprometer la vida de la herramienta.

Los cermet también pueden llevar recubrimiento PVD para mejorar la resistencia al desgaste.

Además de acabados en piezas de acero sin alear y de baja aleación, el cermet puede aplicarse con éxito en acero inoxidable, fundición gris y fundición nodular, piezas con pequeñas creces de forja, piezas pre-mecanizadas y algunos aceros duros.

OTRAS APLICACIONES DISTINTAS A LOS ACABADOS

Además del acabado, los cermet también tienen un hueco en otro tipo de trabajos:

- En una máquina de torneado tipo suizo, las tasas de avance generalmente son ligeras y las velocidades de husillo altas: algo apropiado para el cermet, que pueden mantener tolerancias precisas y acabados tan características en el trabajo de estas máquinas.

- En ranurados, donde la combinación de resistencia al desgaste, velocidad y cierto incremento en la tenacidad de la plaquita elegida, puede hacer que los cermet sobresalgan en aplicaciones de ranurado, usando siempre refrigerante.

Figura 2. Plaquita de cermet refrentando (fuente SUMIMOTO)

LIMITACIONES DE LOS CERMET

En general, no tiene sentido utilizar un cermet si no va a aprovecharse su excelente capacidad de acabado superficial. Las operaciones de desbaste o de semi-acabado no precisan de tolerancias estrictas ni buenos acabados superficies, por lo que no resultarían adecuadas.

No obstante, si se desea aumentar la productividad en series largas reduciendo los cambios de herramienta, pueden utilizarse por su elevada resistencia al desgaste, o también cuando se ha de acabar con elevadas Velocidades de corte.

Además, los cermet poseen menos resistencia a los cambios bruscos de temperatura, por lo que pueden aparecer problemas con cortes intermitentes o con refrigeración deficiente.

Al poseer poca tenacidad pueden dañarse en cortes intermitentes o si en algún momento la plaquita se ve sometida a una fuerte tensión. No obstante, el desarrollo del cermet de microgramo ha mejorado la tenacidad del material de la herramienta y prueba de ello es que en algunas operaciones de fresado (donde el corte de los filos es intermitente) se puede utilizar con éxito. No obstante en operaciones de copiado o perfilado, donde haya descensos en rampa y oquedades problemáticas hay que prestar una especial atención. Un mayor ángulo de punta, un mayor radio de punta y un filo más robusto de la plaquita, pueden ayudar a compensar esa falta de tenacidad.

GAMAS TÍPICAS

Para tolerancias, las gamas típicas de tolerancia limite con cermet es +/- 0.05 mm.

Para acabados superficiales, las gamas típicas de acabado superficial con cermet es Ra 1-2 micras (rugosidad media de 1 a 2 micras). En condiciones favorables se puede alcanzar una Ra de 0.5 micras, lo que puede hacer innecesarias algunas operaciones de rectificado.

SEAS es el centro de formación online del Grupo San Valero, especializado en el ámbito técnico, industrial y de empresa. Visita www.seas.es para consultar nuestra oferta formativa de cursos y másteres. Formación profesional para el empleo de calidad y accesible para todos.