El conocimiento de los procedimientos de impresión en 3D es ya hoy en día imprescindible para cualquier técnico relacionado con el diseño mecánico. Y conocer las herramientas informáticas involucradas en el proceso son imprescindibles para acceder al emergente mercado laboral asociado. Una de estas herramientas es Solid Edge, un software profesional para el diseño de piezas en 3 dimensiones, que además contiene una utilidad de impresión en 3D. Veámoslo aplicado a una sencilla pieza de ejemplo.

La impresión en 3D, nombre con el que se conoce de forma genérica a una de las técnicas de fabricación aditiva, implica el uso de modelos tridimensionales, que no son más que figuras en 3D creadas mediante un software de dibujo asistido por ordenador, también llamados prototipos virtuales. En este artículo vamos a ver el proceso a seguir para obtener una pieza impresa en 3D, haciendo uso del programa de modelado tridimensional Solid Edge, de Siemens. Para materializar la pieza, utilizaremos una impresora doméstica 3D de bajo coste, que nos permitirá introducirnos en este campo de forma sencilla y, sobre todo, económica.

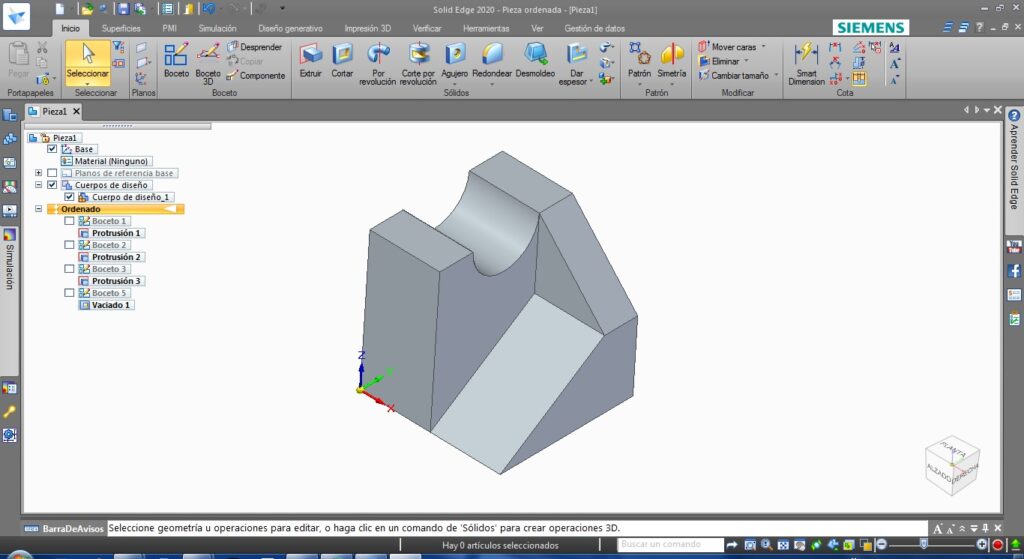

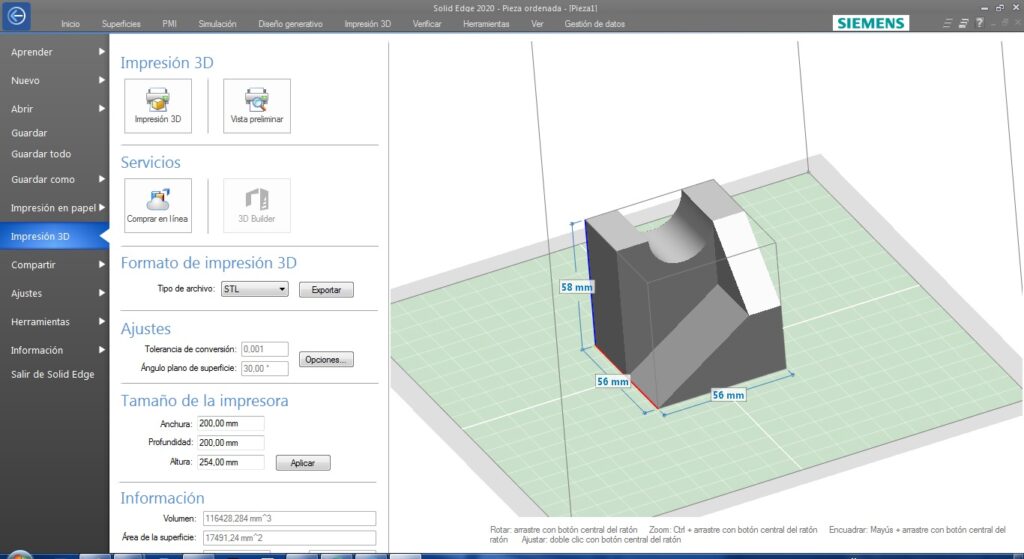

El primer paso será crear el modelo tridimensional haciendo uso de Solid Edge, tal y como puede verse en la imagen siguiente.

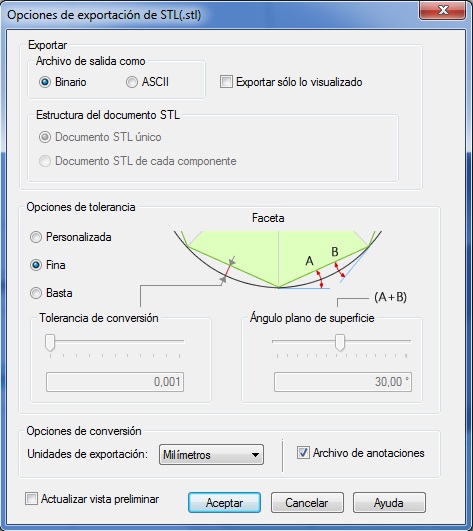

Con la utilidad que incorpora el propio programa, denominada “Impresión 3D”, es posible obtener el archivo en formato de impresión STL o 3MF. También puede comprobarse si la pieza tiene cabida en el área de impresión según el tamaño de la impresora disponible, así como indicar los ajustes para la calidad del acabado, controlado la tolerancia de conversión y el ángulo plano de las superficies.

El formato STL (STereoLithography) contiene la geometría de la superficie del cuerpo tridimensional mediante un sistema de triangulación, pero no almacena otros datos relacionados con el color, la textura o la velocidad de impresión, por ejemplo. No obstante, se trata de un estándar que lleva más de 30 años utilizándose, por lo que está más que probada su efectividad, aunque con estas limitaciones.

Por otro lado, el formato 3MF ha sido desarrollado recientemente por el consorcio del mismo nombre (“3MF”), del que forman parte Microsoft y HP, entre otros socios tecnológicos. Se pretende que dicho formato contenga en sí mismo el máximo de información para facilitar el proceso de impresión tridimensional.

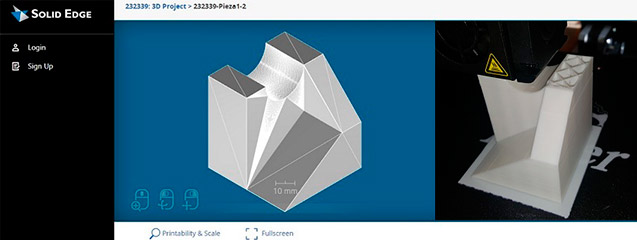

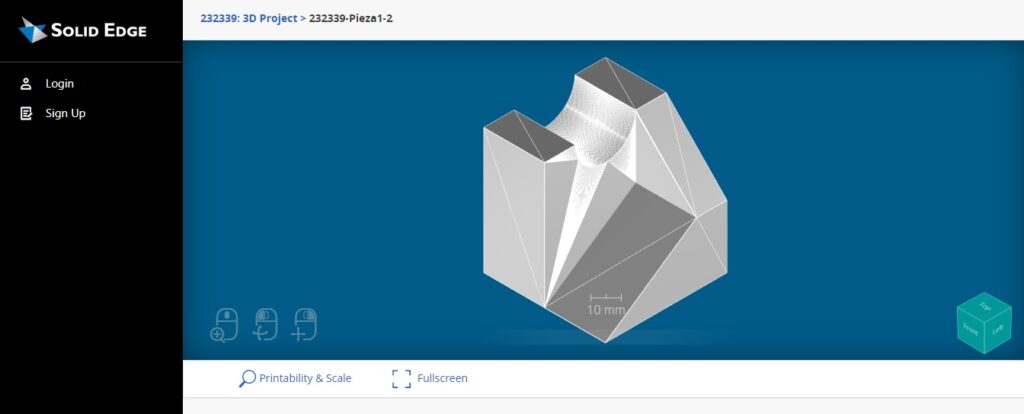

Solid Edge pone a disposición de los usuarios un “servicio en la nube” que permite obtener presupuestos instantáneos por parte de distintas empresas suministradoras, que se encargan tanto de la impresión como de la entrega de la pieza en la puerta del cliente. Se trata del aplicativo web 3YOURMIND.

Su uso no puede ser más sencillo: una vez generado el archivo de impresión, basta con arrastrarlo y soltarlo en la pantalla de este aplicativo para obtener un listado de empresas que ofrecen sus servicios de impresión, el coste y los plazos de entrega.

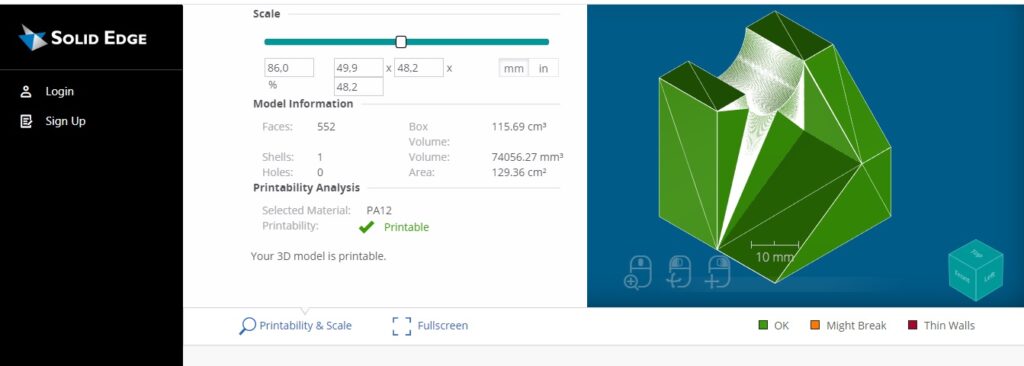

Es posible elegir entre una numerosa variedad de materiales en los que elaborar la pieza, desde los plásticos más sencillos como la poliamida, el ABS o el PLA, pasando por la madera, el aluminio, el bronce o el acero inoxidable, y llegando incluso hasta los más tecnológicos como el titanio.

Una vez seleccionado el material, se presenta información detallada respecto a algunos datos volumétricos, como son el número de caras en las que se van a materializar las superficies, el volumen y el área de la pieza. Asimismo, se obtiene una valoración respecto a si la pieza es o no imprimible.

En tiempo real, se facilitan los precios ofertados por distintas empresas de todo el mundo. Como referencia para la pieza que estamos mostrando en las imágenes de este ejemplo (de forma cúbica, con una dimensión de unos 56 mm de lado), los precios oscilan entre 23,60 € en poliamida (plazo de entrega entre 6 y 9 días, mediante Selective Laser Sintering) o los 27,53 € en PLA (plazo de entrega entre 4 y 10 días, mediante Fused Deposition Modeling) hasta los 2.148,15 € en bronce (entre 7 y 20 días como plazo de entrega, mediante Lost Wax Casting) o los 3.580,23 € en titanio Ti64ELI (con un plazo de entrega similar, mediante Direct Metal Laser Sintering).

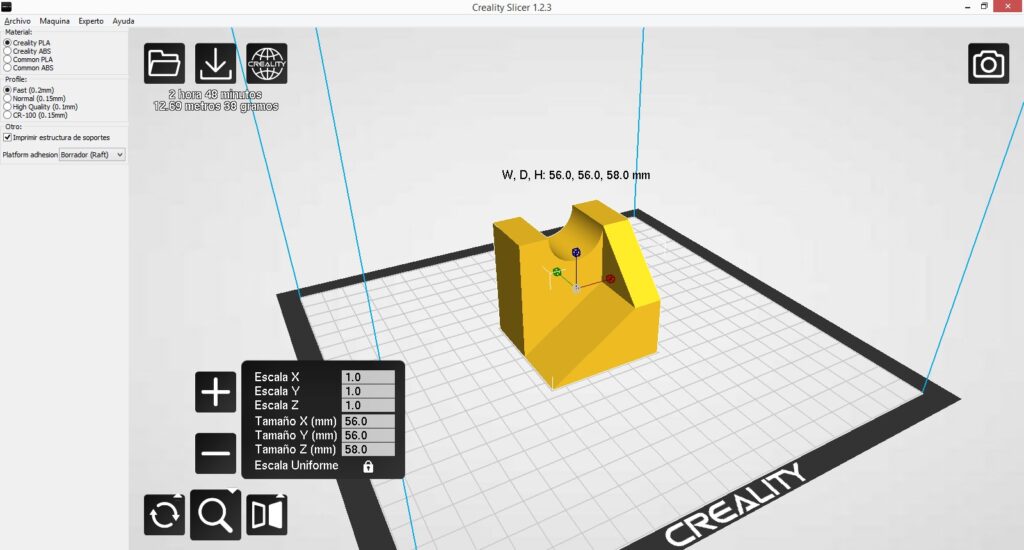

Como hemos comentado al principio, realizaremos la impresión de nuestro pieza de ejemplo en material plástico PLA haciendo uso de una impresora doméstica de bajo coste. El primer paso será cargar el archivo STL en el software de postprocesado Creality facilitado con la impresora.

Mediante el comando de zoom es conveniente verificar que las dimensiones del modelo cargado coinciden con las medidas correctas de la pieza y, en caso necesario, realizar el ajuste que sea necesario aplicando un factor de escala adecuada. También es posible girar la pieza para posicionarla de forma más adecuada, facilitando la impresión.

En la modalidad de «Ajustes rápidos», bastará con indicar el tipo de filamento (en este caso, PLA) y la calidad del perfil (en este caso, «Fast»). De esta forma, el programa nos informa del tiempo de impresión (2 h 48 min) y el peso del material que se empleará (12,69 gramos).

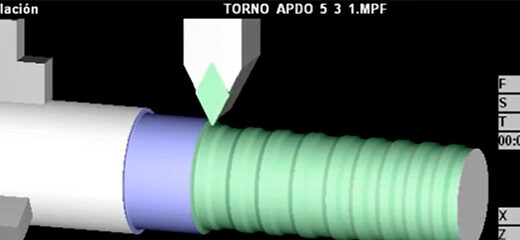

Finalmente, se selecciona «Imprimir estructura de soporte» y se elige el tipo de plataforma de adhesión a la base: Nada, Borde (Brim) o Borrador (Raft). Para estar seguros del resultado es posible visualizar el proceso de impresión capa por capa, mediante el comando de simulación, tal y como puede verse en el vídeo siguiente.

Tras ello, pulsando sobre el icono de «Guardar trayectorias (Gcode)», se genera el archivo de extensión gcode que deberá trasladarse a la impresora 3D.

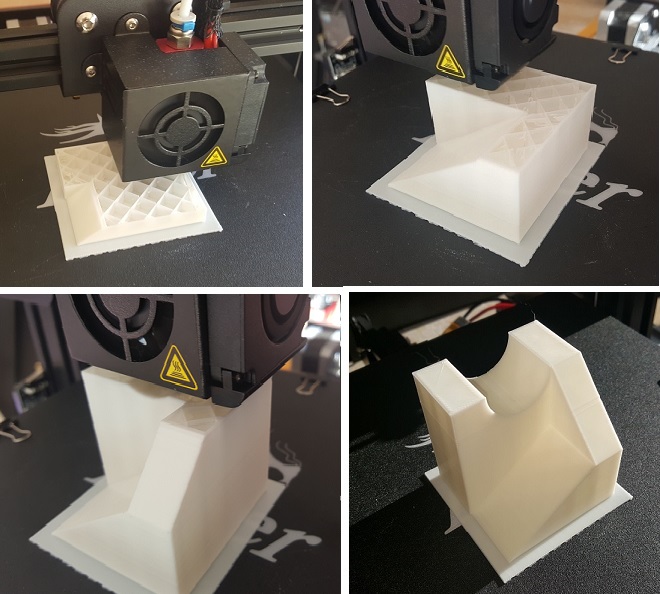

En la impresora, basta con cargar dicho archivo de tipo gcode, seleccionar la temperatura de la boquilla (para PLA se recomienda entre 200 y 210ºC) y la temperatura de la base (60ºC) para que la impresión se inicie y continúe ininterrumpidamente hasta materializar la pieza deseada.

![]() Si te ha gustado este interesante artículo, te animamos a leer más publicaciones sobre diseño mecánico en nuestro blog. Además, puedes seguir ampliando conocimientos sobre este tema con nosotros, gracias a nuestros cursos online de diseño mecánico.

Si te ha gustado este interesante artículo, te animamos a leer más publicaciones sobre diseño mecánico en nuestro blog. Además, puedes seguir ampliando conocimientos sobre este tema con nosotros, gracias a nuestros cursos online de diseño mecánico.

Graduado en Ingeniería Mecánica y Máster Universitario en Gestión y Diseño de Proyectos e Instalaciones Industriales. Ingeniero Europeo de Soldadura, Inspector de Construcciones Soldadas y Proyectista Instalador de Energía Solar. Profesor de las áreas de Energías Renovables, Soldadura y Diseño Mecánico en SEAS, Estudios Superiores Abiertos, centro de formación online del Grupo San Valero.