Un estricto y constante seguimiento de las vibraciones de las máquinas proporciona un aviso previo a un fallo que puede obligar a su paro repentino, con lo que esto puede conllevar desde el punto de vista de producción.

A la vez, este tipo de mantenimiento puede disminuir costes en los cambios de elementos programados y que todavía pueden continuar trabajando por más tiempo. Es por tanto una forma de mejorar la eficiencia de un mantenimiento preventivo.

En la organización del mantenimiento predictivo son importantes los siguientes nueve pasos:

1. Reconocimiento de la planta

En primer lugar, antes de la implantación del mantenimiento predictivo es preciso decidir la necesidad y eficacia en una empresa. Esta decisión estará en función del tipo de máquinas, de la cantidad y de su importancia en el proceso.

2. Selección de las máquinas

Dentro de una fábrica se hará un estudio de vibraciones de acuerdo a un calendario establecido de aquellos equipos que forman parte del proceso de producción de una forma esencial, es decir, de aquellos cuyo fallo provocaría pérdidas importantes desde el punto de vista de producción, por pérdidas económicas, dificultad y cantidad de tiempo en volver a arrancar.

De igual modo, se seguirá de forma constante la parte de la maquinaria que por su tamaño o valor económico, productivo sean importantes para la empresa.

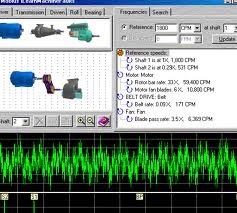

3. Elección de técnicas óptimas para verificar

Forma de efectuar la verificación, decidir qué, cómo, cuando, donde se han de realizar las mediciones.

4. Implantación del predictivo

El programa de implantación del predictivo debe contener:

- Máquinas a estudiar.

- Sistema de medición, toma de datos y análisis de los mismos.

- Datos para comparar.

- Conocimiento del tipo de mantenimiento y de los medios para tomar datos.

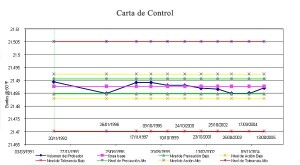

5. Fijación y revisión de datos y límites de condición aceptable

Para fijar un límite según valores que pueden llamarse normales es esencial contar con un histórico de datos obtenido en repetidas mediciones. Un valor medio de los datos obtenidos dará el nivel de vibración aceptable de cada uno de los puntos medidos. Los límites que marcan que un valor sea aceptable serán fijados según este histórico de datos y de la experiencia.

Al principio, cuando no se tiene un conjunto de valores que permitan estimar si una vibración está dentro de los límites que marcan su normalidad, la aceptación de un valor se hará mediante las instrucciones del fabricante y con las gráficas de severidad.

6. Mediciones de referencia

Siempre se tendrá una medida de referencia con la que se compararán cada una que se tome para ver si está entre los límites de aceptabilidad.

7. Recopilación, registro y análisis de las tendencias

Aquí se tratará de detectar un posible defecto en la máquina.

8. Análisis de la condición de la máquina

En este paso se confirmará si existe realmente un fallo y se determinarán sus causas y la evolución que pueden sufrir.

9. Corrección de fallos

Ya sabemos que un sistema automatizado y robotizado mejora la productividad de la empresa, sin embargo, hay que tener procesos de control de errores con el objetivo de reducir costes de producción y mejorar la calidad del producto, ya que si ésto no se realiza, corremos el peligro de tener incluso que para la cadena de producción, algo que supondría un coste elevado a la empresa. Podéis conocer más sobre este tipo de programas en el curso de robótica de SEAS: Curso Superior en PLC y Robótica.

Especialista en autómatas programables, monitorización y comunicación industrial. Profesor del área de automatización en SEAS, Estudios Superiores Abiertos, centro de formación online del Grupo San Valero.

Fernando

15 junio, 2014 at 12:25 pmtengo un torno cmz 520 tbi y en las motorizadas me da error FM06 vuelta al punto de referencia eje y error FM90 torreta desbloqueada y no se solucionarle