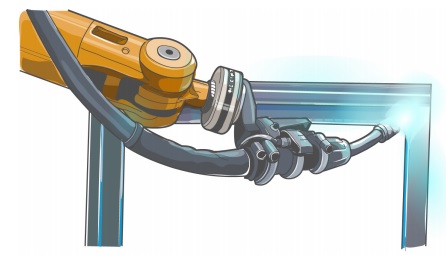

Robot ABB para soldeo MIG-MAG. (Cortesía de ABB)

La mayor parte de los procesos de impresión 3D (o dicho más técnicamente, de fabricación aditiva) adolecen de dos limitaciones importantes como son, por un lado, la limitación del espacio imprimible, normalmente asociado a las dimensiones de la “impresora”; y, por otro lado, la baja resistencia mecánica de las piezas obtenidas. Pero existe una técnica con la que es posible salvar ambos inconvenientes. Se denomina Wire Arc Additive Manufacturing (WAAM). Veamos en qué consiste y conozcamos algunos casos de éxito que te sorprenderán.

Hoy en día existen una gran variedad de tecnologías de impresión tridimensional, agrupadas en 7 tipologías distintas: la fotopolimerización en tanque (VAT), la fusión de lecho en polvo (PBF), la inyección por aglutinante (Binder Jetting), la inyección de material (Material Jetting), la laminación de hojas (Sheet lamination), la extrusión de material y, por último, la deposición directa de energía (DED). Algunas de estas tecnologías requieren de equipamiento muy sofisticado y de precio elevado y, por lo tanto, sólo al alcance de grandes empresas y proyectos de envergadura.

De todos ellos, al ser el que se utiliza en las impresoras 3D comercializadas para uso doméstico, uno de los más conocidos es el proceso FFF (fabricación por filamento fundido), perteneciente a la tecnología de extrusión de material. Este proceso utiliza un filamento de material plástico calentado hasta una temperatura suficiente para que adquiera un estado pastoso, de forma que puede ser depositado de forma continua a través de una boquilla.

En cualquier caso, esta técnica queda limitada al empleo de filamentos termoplásticos y otros polímeros, cuya resistencia mecánica es muy inferior a la de cualquier metal. Pero existe una técnica de unión de uso muy extendido en la fabricación metalmecánica que tiene grandes semejanzas con esta técnica de impresión y que se basa en la fusión de un alambre metálico: se trata del soldeo por arco con electrodo consumible continuo con protección gaseosa o, dicho brevemente, el soldeo MIG-MAG.

Tanto el soldeo MIG (Metal Inert Gas) como el soldeo MAG (Metal Active Gas) se basan en lograr la fusión, tanto del metal base como del metal que se aporta en forma de alambre continuo, mediante un arco eléctrico que salta entre ambos, alcanzando temperaturas muy superiores a los 2000ºC. Para evitar la oxidación del metal líquido a esa elevada temperatura, se suministra en el entorno del baño de fusión un gas inerte (argón, helio o una mezcla e ambos) o activo (CO2 o mezclas de CO2 con gases inertes).

Es evidente que una técnica de impresión que combinara ambas tecnologías, tanto la impresión mediante extrusión de filamento fundido como el soldeo con arco eléctrico con alambre metálico, podría ser la solución ideal. Y parece que es lo que pensaron los desarrolladores de la tecnología de impresión 3D Wire Arc Additive Manufacturing (WAAM).

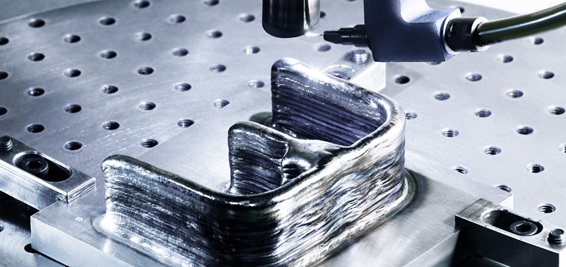

La impresión mediante WAAM utiliza una pistola de soldeo al estilo del proceso MIG-MAG, con una boquilla a través de la que se alimenta el alambre metálico y una tobera por donde se suministra el gas de protección. De esta forma, proyecta el metal fundido sobre una determinada superficie, generando cordones lineales de soldadura. Depositando varios cordones, uno junto a otro, se pueden materializar superficies y, superponiendo varias de estas capas, se pueden crear cuerpos tridimensionales. En este caso, las piezas obtenidas tienen una elevada resistencia mecánica, comparable a la del material metálico del alambre que se utiliza. Es posible usar acero al carbono, acero inoxidable, aleaciones de aluminio, de titanio o de níquel.

Una de las empresas que ofrecen máquinas capaces de realizar este tipo impresión 3D con material metálico es Addilan (https://www.addilan.com/), con sede en Bizkaia (España) En su página web indican que disponen de equipos escalables hasta 5 m, en los que el proceso se desarrolla en una cámara inerte, alcanzado tasas de deposición de material metálico de hasta 10 kg/hora.

No obstante, aunque esta máquina permite la fabricación de piezas medianas y grandes, de nuevo el espacio de impresión sigue limitado al cubículo de la cámara inerte.

Pero, en el soldeo industrializado, ese problema ya hace tiempo que se ha solventado, empleando los robots de soldadura (https://www.seas.es/automatizacion/curso-robotica-industrial-colaborativa). Estos dispositivos tienen forma de brazo, van dotados de un sistema de alimentación continua de alambre y su “mano” soporta de forma precisa e incansable la pistola de soldeo, siendo capaz de depositar cientos de metros de soldadura de forma ininterrumpida, con una elevada exactitud y en cualquier punto del espacio.

Como decimos, los robots de soldadura permiten posicionar la pistola de soldeo en cualquier posición del espacio, ya que están dotados de 6 grados de libertad (3movimientos lineales, en las tres direcciones del espacio X, Y, Z, combinados con 3 giros con respecto a esos tres mismos ejes), con lo que el cordón puede progresar de abajo a arriba, de izquierda a derecha o incluso “bajo techo”, es decir en la parte inferior de una superficie horizontal.

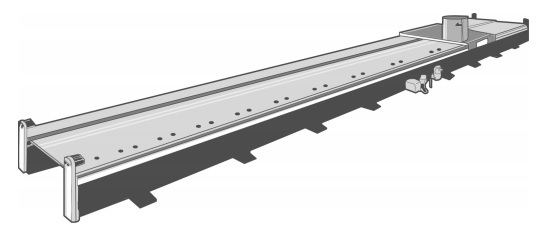

El alcance quedaría limitado por la longitud del brazo extendido de cada modelo de robot pero, combinado con las unidades transportadores (trackmotion), su radio de acción puede ampliarse de forma casi indefinida. Basta con montar el robot sobre la base deslizante de una de estas unidades para posibilitar la impresión de piezas de cualquier longitud.

Esto mismo es lo que pensaron los fundadores de la empresa MX3D que, desde 2014, ha estado desarrollando un equipamiento de soldeo capaz de “imprimir” objetos 3D de grandes dimensiones, combinando un brazo robótico de soldeo que puede desplazarse para hacer crecer progresivamente el objeto que se imprime sin estar limitado a un espacio cerrado. Su última creación ha requerido el trabajo de 4 robots durante 6 meses, depositando 1100 km de hilo de acero inoxidable, para fabricar una pasarela peatonal de 12 m que se tiene previsto instalar en el canal Oudezijds Achterburgwa, en el centro de Amsterdam.

Es evidente que la combinación de las dos tecnologías abre grandes posibilidades en la fabricación aditiva con metal de grandes piezas, siendo muy posible que sea uno de los procesos de fabricación que se utilicen de forma habitual en un futuro ya no tan lejano.

![]() Si te ha gustado este interesante artículo, te animamos a leer más noticias sobre producción y mantenimiento en nuestro blog Además si quieres seguir formándote en estos temas, puede que sean de tu interés nuestros cursos de homologación en soldadura.

Si te ha gustado este interesante artículo, te animamos a leer más noticias sobre producción y mantenimiento en nuestro blog Además si quieres seguir formándote en estos temas, puede que sean de tu interés nuestros cursos de homologación en soldadura.

Graduado en Ingeniería Mecánica y Máster Universitario en Gestión y Diseño de Proyectos e Instalaciones Industriales. Ingeniero Europeo de Soldadura, Inspector de Construcciones Soldadas y Proyectista Instalador de Energía Solar. Profesor de las áreas de Energías Renovables, Soldadura y Diseño Mecánico en SEAS, Estudios Superiores Abiertos, centro de formación online del Grupo San Valero.