A menudo los alumnos hacen esta pregunta, así que dedicaré este post a este asunto.

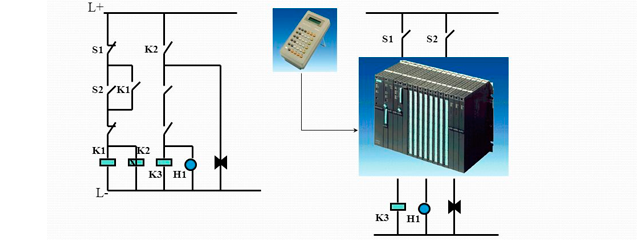

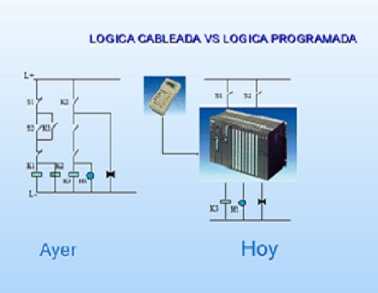

Es un error pensar que la lógica cableada es una cuestión pasada de moda, además podemos decir que esta no puede ser sustituida por completo por la lógica programada, ya que siempre harán falta elementos de campo, de seguridad, y sobre todo actuadores (relés, contactores, etc); todos ellos gobernados, o no, por la lógica programada (PLC), e interconectados dentro del armario de control.

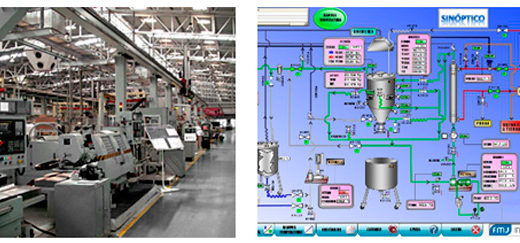

Por otro lado, la pasada crisis económica llevó a los fabricantes de máquinas a diseñar maquinaria ´low cost´ para poder sobrevivir. Por ello, una buena parte de estas máquinas están basadas en la lógica cableada. Así que en muchas de estas máquinas, la parte de lógica programada está compuesta por microcontroladores, o por relés programables, o incluso por microautómatas. Incluso se está recurriendo a los sistemas PLC de periferia descentralizada con el objetivo de reducir los costes. Los fabricantes, observando esta tendencia, se lanzaron a diseñar elementos de mando con conexión a un bus de campo con el fin de formar parte de la red controlada por un único PLC Máster (consulta los catálogos del sector terciario de las principales marcas). E incluso insertaron elementos de lógica cableada de menor nivel técnico pero con idénticas características.

¿Qué criterio podemos aplicar a la hora de decidir qué porcentaje de cada lógica deberá tener una máquina?

Como en todas las cuestiones de ingeniería, debemos tratar de alcanzar un equilibrio entre las prestaciones, el presupuesto inicial, los objetivos, los costes y el beneficio que obtendremos. Para concretar, tendremos en cuenta la complejidad del proceso a automatizar para determinar qué tipo de automatización es el más indicado, y después con el presupuesto en la mano, decidir cómo automatizamos.

Podré un ejemplo que observé hace algún tiempo en una conocida marca dedicada a la construcción de máquinas inyectoras de plásticos:

Las máquinas llevaban incorporado un sistema de protecciones eléctricas parametrizables y algunas incluso con la posibilidad de conexión a un bus de campo; pues bien, estos se sustituyeron por sencillos seccionadores manuales con grupos de fusibles muy bien calibrados. Algunas de sus múltiples funciones conectadas a elementos interconectados a un bus de campo fueron controladas por mando con lógica cableada y otras con relés programables. El plc redujo su tamaño y se convirtió en un microcontrolador específico que se desarrolló para esa compañía.

En resumidas cuentas la cuestión técnica más complicada es encontrar el equilibrio entre lo que podemos hacer, y lo que sería óptimo, dependiendo de esto el éxito de nuestra empresa.

![]() Si tienes interés en conocer más sobre el Curso de Autóntas Programables, SEAS imparte varios cursos relacionados en modalidad online en colaboración con SIEMENS. Puedes ver y solicitar información de nuestro Curso de Programación de Autómatas con TIA Portal en este enlace.

Si tienes interés en conocer más sobre el Curso de Autóntas Programables, SEAS imparte varios cursos relacionados en modalidad online en colaboración con SIEMENS. Puedes ver y solicitar información de nuestro Curso de Programación de Autómatas con TIA Portal en este enlace.

Manufacturing and Management Engineer y profesor del área de automatización industrial y también del área de mantenimiento y producción en SEAS, Estudios Superiores Abiertos, centro de formación online del Grupo San Valero. Puedes visitar su perfil en LinkedIn.